Zerlegung der Qualitätsprobleme bei Metallregalen für die Aufbewahrung: Ein Leitfaden für Einsteigerkäufer

Zerlegung der Qualitätsprobleme bei Metallregalen für die Aufbewahrung: Ein Leitfaden für Einsteigerkäufer

Koitor

8/5/20255 min lesen

Zerlegung der Qualitätsprobleme bei Metallregalen für die Aufbewahrung: Ein Leitfaden für Einsteigerkäufer

Als Einsteigerkäufer, der für die Beschaffung von Metallregalen für die Aufbewahrung zuständig ist, ist die Sicherstellung der Produktqualität von größter Bedeutung. Metallregale werden in verschiedenen Umgebungen eingesetzt, von Haushalten bis hin zu gewerblichen Räumen, und stellen eine unverzichtbare Lösung zur Aufbewahrung dar. Diese Produkte weisen jedoch häufig Qualitätsprobleme auf, die ihre Haltbarkeit, Sicherheit und Funktionalität beeinträchtigen können. Das Verständnis dieser häufigen Qualitätsprobleme ist für Einsteigerkäufer von entscheidender Bedeutung, um kostspielige Fehler zu vermeiden und sicherzustellen, dass die beschafften Produkte den erforderlichen Standards entsprechen.

In diesem Artikel werden einige der häufigsten Produktionsfehler bei Metallregalen für die Aufbewahrung analysiert, ihre Ursachen untersucht und praktische Lösungen zur Kontrolle und Behebung dieser Probleme angeboten.

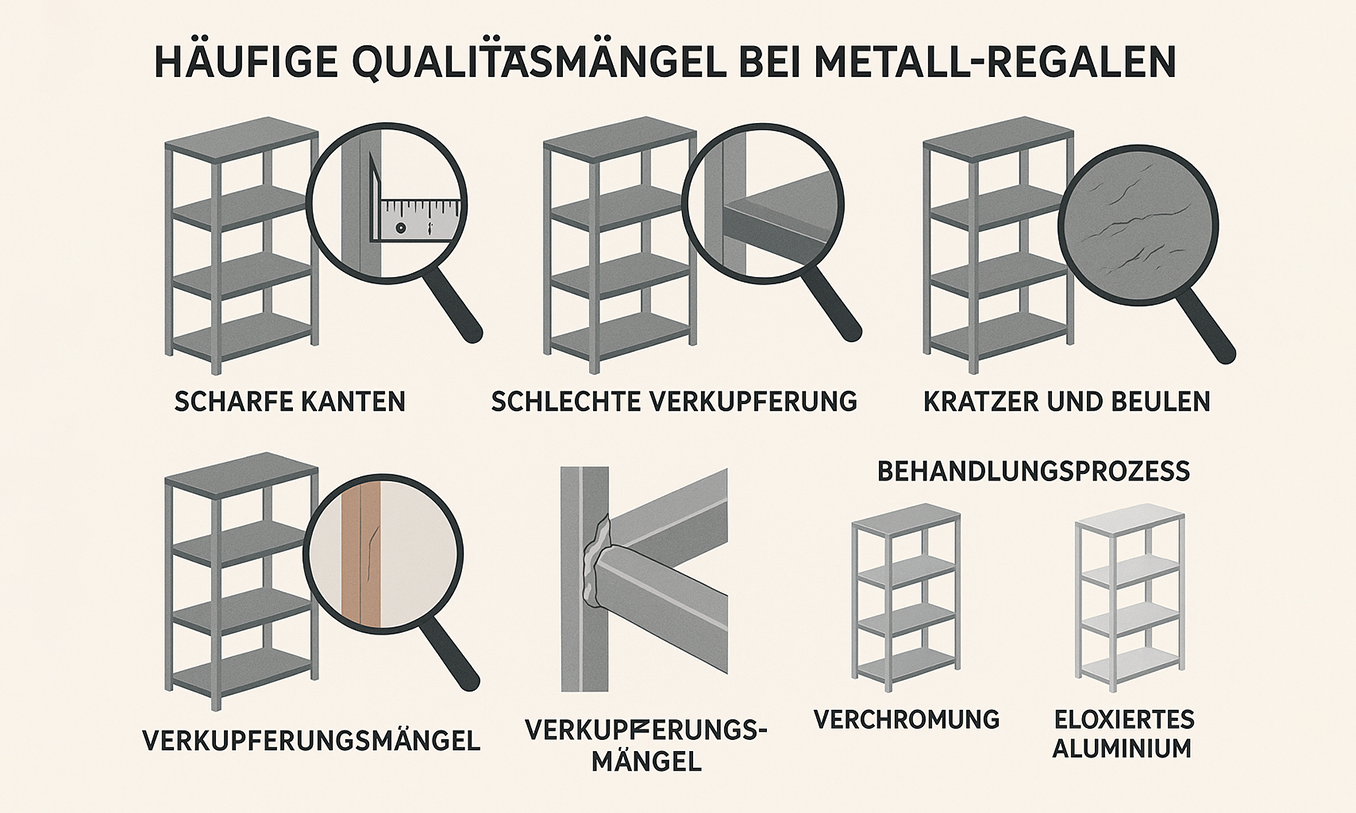

1. Häufige Qualitätsprobleme bei Metallregalen für die Aufbewahrung

1.1 Scharfe Kanten und Grate

Definition: Scharfe Kanten und Grate sind unregelmäßige, gezackte oder scharfe Vorsprünge, die nach dem Schneiden oder Bearbeiten des Metalls zurückbleiben.

Ursache: Diese Fehler treten häufig aufgrund von unsachgemäßen Schneid-, Biege- oder Stanzprozessen auf.

Auswirkung: Scharfe Kanten und Grate können zu Sicherheitsrisiken wie Schnittwunden oder Verletzungen führen, was die Benutzbarkeit der Regale beeinträchtigt. Sie beeinträchtigen auch das optische Erscheinungsbild des Produkts.

1.2 Schlechte Verchromung

Definition: Schlechte Verchromung bezieht sich auf eine ungleichmäßige, unzureichende oder inkonsistente Beschichtung von Metallen wie Zink oder Chrom auf der Oberfläche des Regals.

Ursache: Dies ist oft auf Probleme im Elektroplattierungsprozess zurückzuführen, einschließlich falscher elektrischer Ströme, ungleichmäßiger Beschichtungsdicke oder falscher Badzusammensetzung.

Auswirkung: Schlechte Verchromung führt zu Korrosion, vorzeitigem Verschleiß und einer reduzierten ästhetischen Qualität. Sie verringert auch die Haltbarkeit der Regale, was zu Rost und Zersetzung im Laufe der Zeit führt.

1.3 Überschüssiges Metall (Flashing)

Definition: Flashing bezieht sich auf überschüssiges Metall, das entlang der Kanten eines geformten oder gegossenen Teils entsteht.

Ursache: Flashing tritt auf, wenn das Metall während des Gieß- oder Formprozesses nicht richtig beschnitten oder entfernt wird, was zu einer ungleichmäßigen Oberfläche führt.

Auswirkung: Flashing kann die strukturelle Integrität und das Erscheinungsbild des Regals beeinträchtigen und zu funktionalen Problemen führen, was die Wahrnehmung der Qualität verringert.

1.4 Kratzer und Dellen

Definition: Kratzer sind oberflächliche Abriebspuren, während Dellen Vertiefungen im Metall sind, die oft während der Herstellung oder Handhabung entstehen.

Ursache: Diese Fehler können durch unsachgemäßen Umgang, falschen Transport oder Kontakt mit rauen Oberflächen während der Produktion verursacht werden.

Auswirkung: Kratzer und Dellen beeinträchtigen erheblich die Optik des Produkts und können auch die Struktur schwächen, was zu einem möglichen Ausfall führt.

1.5 Mangelhafte Kupferverchromung (Kupferleckagen)

Definition: Mangelhafte Kupferverchromung tritt auf, wenn die Kupferschicht nicht gleichmäßig aufgetragen wird, was zu Bereichen führt, in denen das Metall darunter freigelegt ist.

Ursache: Dieses Problem tritt aufgrund eines fehlerhaften Elektroplattierungsprozesses oder einer unzureichenden Vorbereitung der Oberfläche vor der Beschichtung auf.

Auswirkung: Freiliegendes Metall erhöht das Risiko von Korrosion und Rost, was die Haltbarkeit der Regale verringert und ihre Leistung beeinträchtigt.

1.6 Schweißfehler

Definition: Schweißfehler bezeichnen eine schwache oder gebrochene Schweißnaht, die die Teile des Metallregals nicht zusammenhält.

Ursache: Schlechte Schweißtechniken, falsche Temperaturen oder ungeeignete Materialien können zu schwachen Schweißnähten führen.

Auswirkung: Schweißfehler gefährden die strukturelle Integrität des Regals und können zu einem Zusammenbruch, Instabilität und Sicherheitsrisiken führen.

2. Ursachen der Qualitätsprobleme

Das Verständnis der Ursachen hinter diesen Fehlern ist entscheidend für die effektive Qualitätskontrolle. Die Hauptursachen für diese Fehler sind:

Unzureichende Fertigungsprozesse: Viele Fehler entstehen durch unsachgemäße Bearbeitung, Schweiß- oder Verchromungsverfahren.

Schlechte Rohmaterialien: Materialien von schlechter Qualität oder fehlerhafte Beschichtungen können zu Problemen wie schlechter Verchromung oder Schweißfehlern führen.

Unzureichende Qualitätskontrolle: Ein Mangel an Qualitätskontrollen während der Produktion und nach der Fertigung kann dazu führen, dass Fehler unentdeckt bleiben, was zu einer höheren Rate an zurückgewiesenen Produkten führt.

3. Maßnahmen zur Qualitätskontrolle und Lösungen

3.1 Kontrolle von scharfen Kanten und Graten

Prävention: Stellen Sie sicher, dass Schneid-, Biege- und Stanzmaschinen regelmäßig gewartet und kalibriert werden. Verwenden Sie automatisierte Entgratmaschinen oder manuelle Entgratwerkzeuge, um scharfe Kanten zu entfernen.

Lösung: Implementieren Sie einen abschließenden Inspektionsschritt, um scharfe Kanten und Grate zu überprüfen. Wenn diese festgestellt werden, stellen Sie sicher, dass ein gründliches Entgraten vor dem Versand erfolgt.

3.2 Vermeidung von schlechter Verchromung

Prävention: Optimieren Sie den Elektroplattierungsprozess, indem Sie die richtige Spannung, Temperatur und Badzusammensetzung verwenden. Investieren Sie in hochwertige Elektroplattierungsanlagen, um eine gleichmäßige Beschichtung zu gewährleisten.

Lösung: Führen Sie regelmäßige Dickenkontrollen der Beschichtungen durch und nehmen Sie visuelle Inspektionen vor, um Unregelmäßigkeiten in der Verchromung zu erkennen.

3.3 Kontrolle von Flashing

Prävention: Verwenden Sie hochwertige Formen und stellen Sie sicher, dass diese regelmäßig gewartet werden, um das Entweichen von überschüssigem Metall während der Gieß- oder Formprozesse zu verhindern. Implementieren Sie präzisere Schneidprozesse, um überschüssiges Metall zu entfernen.

Lösung: Führen Sie Inspektionen nach dem Gießen durch, um sicherzustellen, dass Flashing vor dem Weitertransport des Produkts aus dem Produktionsprozess entfernt wird.

3.4 Kontrolle von Kratzern und Dellen

Prävention: Schulen Sie die Arbeiter im richtigen Umgang und stellen Sie sicher, dass alle Produkte während des Transports ausreichend gepolstert sind. Verwenden Sie Roboterarme oder automatisierte Maschinen, um die Produkte schonender zu handhaben.

Lösung: Geben Sie strenge Verpackungsvorgaben vor und führen Sie visuelle Inspektionen durch, um Oberflächenschäden zu erkennen.

3.5 Kontrolle von Mängeln bei der Kupferverchromung

Prävention: Verbessern Sie die Oberflächenvorbereitung vor der Verchromung, um eine bessere Haftung des Kupfers zu gewährleisten. Halten Sie den Elektroplattierungsprozess stabil, um Unregelmäßigkeiten zu vermeiden.

Lösung: Verwenden Sie spezialisierte Prüfgeräte, um die Dicke und Gleichmäßigkeit der Kupferschicht zu überprüfen.

3.6 Verbesserung der Schweißqualität

Prävention: Investieren Sie in bessere Schweißgeräte und stellen Sie sicher, dass die Schweißer ordnungsgemäß ausgebildet sind. Überprüfen Sie regelmäßig die Schweißmaschinen, um deren ordnungsgemäßen Betrieb sicherzustellen.

Lösung: Führen Sie während der Produktion Schweißinspektionen durch, einschließlich Belastungstests der Schweißverbindungen, um sicherzustellen, dass sie den Sicherheitsstandards entsprechen.

4. Praktische Schritte für Einsteigerkäufer

Als Einsteigerkäufer ist es entscheidend, dass Sie aktiv in den Beschaffungsprozess eingebunden sind, um hochwertige Metallregale zu beschaffen. Hier einige praktische Schritte:

Arbeiten Sie eng mit den Lieferanten zusammen: Entwickeln Sie starke Beziehungen zu Ihren Lieferanten, damit diese Ihre Qualitätsanforderungen verstehen und bereit sind, bei Bedarf Anpassungen vorzunehmen.

Überprüfen Sie die Zertifikate der Lieferanten: Stellen Sie sicher, dass die Lieferanten ISO-zertifiziert sind und anerkannte Qualitätsstandards einhalten.

Führen Sie regelmäßige Inspektionen durch: Richten Sie regelmäßige Inspektionen ein, sowohl intern als auch mit Drittanbietern von Qualitätskontrollen, um mögliche Mängel frühzeitig zu erkennen.

Fordern Sie Muster an: Bitten Sie immer um Muster, bevor Sie größere Bestellungen aufgeben, um die Qualität aus erster Hand zu überprüfen und potenzielle Probleme zu erkennen.

Geben Sie klare Spezifikationen an: Definieren Sie die Produktspezifikationen klar in den Verträgen, einschließlich der Qualitätsstandards, damit die Lieferanten verantwortlich gemacht werden.

5. Fazit

Das Verständnis und die Kontrolle von Qualitätsproblemen bei Metallregalen für die Aufbewahrung sind für Einsteigerkäufer von entscheidender Bedeutung. Indem Sie häufige Mängel wie scharfe Kanten, schlechte Verchromung und Schweißfehler erkennen und geeignete Qualitätskontrollmaßnahmen umsetzen, können Käufer sicherstellen, dass sie langlebige und sichere Produkte beschaffen. Qualitätskontrolle sollte ein kontinuierlicher Prozess sein, von der Auswahl der Lieferanten bis zur abschließenden Inspektion des Produkts, um sicherzustellen, dass jedes Regal den erforderlichen Standards entspricht und den Verbrauchern einen Mehrwert bietet.

Durch proaktive Maßnahmen können Einsteigerkäufer die Beschaffungspraktiken verbessern, Risiken minimieren und die gesamte Kundenerfahrung verbessern.

🏷️ Unsere Produkte

Bei Koitor Hardware sind wir auf maßgeschneiderte, hochwertige Hardware-Lösungen spezialisiert, die perfekt für die Heimorganisation geeignet sind. Jedes unserer Produkte ist sowohl funktional als auch ästhetisch gestaltet, um sicherzustellen, dass sie nicht nur praktische Aufbewahrungsbedürfnisse erfüllen, sondern auch das Gesamterscheinungsbild Ihres Raumes verbessern. Als Ihr vertrauenswürdiger chinesischer OEM-Partner bieten wir eine Vielzahl maßgeschneiderter Lösungen, die den einzigartigen Anforderungen Ihres Unternehmens gerecht werden – von Badezimmer-Aufbewahrungsregalen über Küchenorganisation bis hin zu Heimzubehör. Mit Präzision und Sorgfalt gefertigt, bieten unsere Produkte Langlebigkeit, Zuverlässigkeit und Effizienz.

Dienstleistungen

Get in Touch

simon@koitorhardware.com

Telefon (WeChat):

+86-137-5033-6633

© 2025 Jiangmen Koitor Hardware Co., Ltd. Alle Rechte vorbehalten.

Kontaktieren Sie uns

Haben Sie Fragen oder benötigen Sie ein maßgeschneidertes Angebot? Kontaktieren Sie noch heute unser Team!